Lazer Tarama Probları Hakkında

Lazer tarayıcı çıktısı, bir yüzeyin üç boyutlu modelini oluşturur, buna yüksek yoğunluğundan dolayı "nokta bulutu" veya "noktalar bulutu" denir.

Bize ulaşın

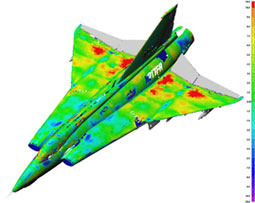

Endüstriyel metroloji bağlamında lazer tarama, çeşitli amaçlarla kullanılabilir. ROMER yedi eksenli SI Absolute Arm, PC-DMIS yazılımı ve 3B lazer tarayıcılarla donatılmıştır, tüm bu işlevleri tek bir sistemde doğrulukla gerçekleştirir. Absolute Kod Çözücüleri, her an kolun nerede olduğunu "bilir" (böylece başlangıç konumuna dönme prosedürlerine gerek kalmaz). Zero-F dengeleyici ergonomiği sayesinde, cihaz operatörün elinde adeta süzülür. Lazer tarayıcı çıktısı, bir yüzeyin üç boyutlu modelini oluşturur, buna yüksek yoğunluğundan dolayı "nokta bulutu" veya "noktalar bulutu" denir. Tüm aracı temsil eden, büyük noktalı bulut setini gösterir. Farklı renkler, parça üzerindeki farklı münferit tarama geçişlerini temsil eder.

Hedef Denetimi ve Doğrulaması

7 eksenli Absolute Arm tarafından oluşturulan 3B nokta bulutu PC-DMIS ile birleştirildiğinde, boyutsal denetim ve GD&T için kullanılabilir ve sonuçlar nominal CAD değerleriyle karşılaştırılabilir. Buluttan CAD'e karşılaştırma sayesinde büyük nokta bulutları, sapmaların hızlı görsel denetimi için CAD modeline giydirilebilir (bazen "hava haritası" veya "renkli harita" da denir. Lazer tarama ayrıca özellik yapılandırması ve boyutlandırması kullanılarak geleneksel (CAD olmayan) denetim için de kullanılabilir.

Denetim ve doğrulama uygulaması örnekleri:

- Parçanın ölçüm için CAD uyumlu olduğunu doğrulama, süreç içi ölçüm veya son doğrulama.

- Aşınma, tamiri değerlendirme veya değişiklikleri kontrol etmek için Takım ve Kalıp boyutlarını doğrulamak

- İlk ürün denetimi

- Kontur ölçümü, parçaları ilgili CAD modelleriyle karşılaştırma, 2B kesitler veya 3B topografik haritalama.

- Üretim hattı veya montaj süreci ince ayarları

- İki parçanın eşleşme ölçümü.

Tersine Mühendislik, fiziksel bir parçanın alınması, özelliklerinin belirlenmesi için ölçülmesi ve verinin bir CAD modeli oluşturmak için işlenmesi sürecidir. Bu genellikle otomotiv tasarımı gibi, üretim tasarım sürecinin ciddi manüel çalıştırma gerektirdiği durumlarda kullanılır. CAD'deki gelişmelere rağmen çoğu tasarımlar hala fiziksel bir modelle başlayıp sonradan elektronik forma dönüştürülmektedir.

Lazer taramayla oluşturulan nokta bulutları, CAD'e dönüşüme hazır olmaları için, çeşitli yollarla işlenirler. Taranmış nokta bulutunu oluşturmak veya içe aktarmak, taranmış verileri temsilci yüzey modelinin oluşturulması için değiştirmek, matematiksel olarak düzeltmek ve birleştirmek için PC-DMIS Reshaper gibi Tersine Mühendislik yazılımları kullanılır.

Tersine mühendislik örnekleri:

- Daha ileri CAD tasarımı veya uyarlaması için bir 3B model oluşturmak.

- Başka bir parçanın bağlanması veya eklenmesi için eşleşme yüzeyinin nitelendirilmesi.

- Hiçbir CAD veya parça çiziminin olmadığı "kalıtsal" veya "altın" bir parça oluşturmak.

- Bir alet için zamanla aşınmanın karşılaştırılabileceği bir "örnek" model oluşturmak

- Rakip parça/ürün analizi

- Kopya veya 3B kaydı oluşturmak için eserlerin arşiv veya tarihi amaçlarla korunması.

Tek seferlik kopyalar tam bir CAD modelinin oluşturulmasını gerektirmeyebilir. Stereo litografi modelleri veya CAM tabanlı frezleme çoğu durumda nokta bulut tarama verisinden veya ağ modelden doğrudan yapılabilir. Modelin temel yeniden boyutlandırması ve ölçeklendirmesi mümkündür. Tarama bulut verilerini okumak ve CNC takım tezgâhı için makineyle işleme talimatları oluşturmak için CAM yazılımı kullanılır.

Örnek uygulamalar:

- Eserlerdeki aşınmayı veya bozulmayı gözlemlemek için taranarak tarihi veya kültürel kalıtımın korunması

- El yapımı modellerin hızlı prototipinin oluşturulması

- Fiziksel olarak taranmış modelin yeniden ölçeklendirilmesi

- Filmler ve video oyunları için elektronik amaçlarla modellerin taranması

Tarama hızı ciddi oranda proba ve probun görüş alanına bağlıdır. Genel olarak lazer problarda toplanan noktaları gerçek zamanlı olarak "ekranda" görebilirsiniz. Bazen buna "parçanın boyanması" denir. İlgili geometrinin tamamen alındığından emin olmak için farklı açılardan tarama yapmak genellikle, şekil 3'teki Özgürlük Çanı'nını sanki birisi çılgınca spreyli bir boyama yapmışa benzeyen bir nokta bulutuyla sonuçlanır.

Ayrıca, genel hızla ilgili önemli diğer unsurlar da tarayıcının saniyede nokta alma kapasitesi, tarama yolu genişliği ve çizgi başına noktaların yoğunluğudur. Aşağıdaki animasyonda biri dar çizgili, diğeri de geniş çizgili ve orta görüş alanındaki 1 metrekarelik düz bir plakayı tarayan iki farklı tarayıcının arasındaki fark karşılaştırılmaktadır. Orta görüş alanındaki daha geniş çizgili tarayıcı (105 mm) yüzeyi sadece 3 dakikadan daha kısa sürede tararken, daha dar çizgisi olan tarayıcı aynı parçayı 13 dakikadan uzun sürede taramıştır.

Uygulama, tarayıcı seçimine etki eden bir faktör olabilir. Hız ve kapsamın kritik olduğu ama ince ayrıntıların çok önemli olmadığı uygulamalarda daha hızlı bir tarayıcı gerekebilir. Daha küçük ve karmaşık parçalardaki diğer uygulamalar için daha dar çizgi genişliği daha iyi sonuç verebilir. HP-L-20.8 gibi bazı tarayıcılar kullanıcının uygulamaya en uygun tarama genişliğini seçmesini sağlar.

| Dar Tarama Genişliğine Sahip Tarayıcı | Geniş Tarama Genişliğine Sahip Tarayıcı |

| Orta Görüş Alanında 44 mm tarama genişliği | Orta Görüş Alanında 105 mm tarama genişliği |

| Plakayı boyamak için 23 geçiş | Plakayı boyamak için 10 geçiş |

| 1 mm çizgi aralığı, 13 dk. 2 sn. | 1 mm çizgi aralığı, 2 dk. 50 sn. |

Daha fazla nokta daha mı iyidir?

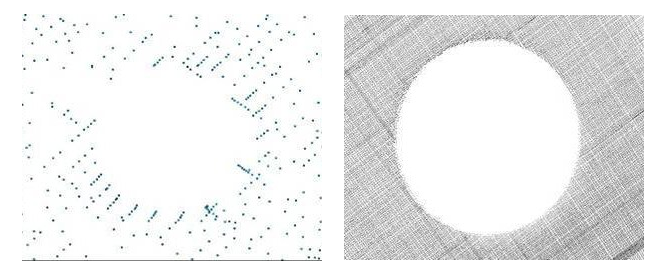

Bu, verileri kullanmayı amaçladığınız parçaya bağlıdır. Pek çok formu olan aşırı karmaşık yüzeylerde daha yüksek yoğunluklu tarama daha faydalı olacaktır. Daha düz yüzeylerde, bu pek önemli değildir. Delikler, yivler, silindirler ve diğer prizmatik şekiller ve kenarlar gibi elemanların özellik çıkarımında, yüksek yoğunluklu veri faydalı olacaktır. Aynı 15 mm'lik deliğin taraması olan aşağıdaki iki görüntüyü inceleyin. Soldaki tarama düşük yoğunluklu tarama probuyla alınmıştır, sağdaki ise üstün kaliteli V5 prob ile taranmıştır. Sağdaki deliğin elde edilmesi ve form ölçümü, daha yüksek yoğunluklu veriyle daha doğru olacaktır. Yüksek yoğunluklu veri, eğer sizin için bu önemliyse dokuları daha etkili bir şekilde alacaktır.

Ortam Işığı Sensörü Etkiler mi?

Çoğu zaman, laboratuvardaki, stüdyodaki ve fabrika ortamlarındaki çeşitli aydınlatma türleri optik cihazlar üzerinde ters etki oluşturabilir. Bazı tarama cihazı türleri, ışığın kontrol edildiği ortamları gerektirirse de bu durum ROMER kollarda kullanılan problar için geçerli değildir. Lazer tarayıcılarla donatılmış ROMER kollar, ortam ışığının etkilerini engellemek için optik filtreler, lazerin yakınında kullanıldığı ışık hariç ışık dalga boylarını gözardı edecek şekilde tasarlanmış pozlama kontrolleri dahil, çeşitli teknikleri barındırmaktadır. Net etki, akkor, cıva buharı, halojen ve diğer yaygın aydınlatma sistemlerinin reddedilmesi ve sensörün etkilenmemesidir.

Yüzey Koşulları Lazer Sensörünü Etkiler mi?

Geleneksel olarak, ölçüm doğruluğu yüzey kaplamalarından etkilenir. Parlak krom kaplı ve parlak siyah yüzeyler, taranması en zor yüzeylerdir. Çok renkli yüzeyler ve yansıtmalı yüzeyler de çoğu tarayıcı için sorun yaratır. Lazer tarayıcılarla donatılmış ROMER kollar, bu durumlarla başa çıkacak araçları içermektedir ve çoğu yüzey kaplamasının ve renginin başarıyla taranmasını sağlar. Üstün HP-L-20.8 sensörümüz, materyal renginde ve yansıtıcılığındaki değişikliklere gerçek zamanlı olarak ayarlama yapılmasını sağlayan otomatik pozlama kontrolü ve uçar nokta teknolojisini barındırarak, neredeyse her şeyin başarıyla taranmasını kolaylaştırır. Sağdaki resimde, üç farklı renkteki ve yüzey kaplamasına sahip, farklı yansıtıcılık seviyeleri olan bir parçanın HP-L-20.8 ile kolayca tarandığını görüyoruz.

Parçaları Matlaştırmak Zorunda mısınız?

En şeffaf yüzeyler haricinde, hayır. Spreyleyerek yüzey hazırlığı (yansıtıcılığı azaltmak ve tekdüze bir yüzey yaratmak için) pek çok sebepten dolayı istenmeyen bir unsurdur, buna yüzeyi hazırlamak için gereken ekstra zamandan, spreyin kendisinden kaynaklanan ölçüm değişkenliğine kadar pek çok şey dahildir (çalışmalar bunun 100 mikron/0,004 inç ölçüm değişkenliğine kadar uzanabileceğini göstermektedir). Geçmişte parçaların pudralanması sıkça başvurulan bir yöntem olsa da artık durum böyle değildir.

Sıcaklık ve Ortam, Sensörü Etkiler mi?

Tipik fabrika ve atölye ortamları ROMER kollarının lazer tarayıcılarla birlikte çalıştırılması için kabul edilebilir. Sensörler doğrudan su veya yağlı zerreler içeren ortamlar için uygun değildir, çünkü bu maddeler lazer ve kamera lenslerine yapışabilir. Sıcaklık genellikle 15 ve 35 °C arasında ve yoğuşmasız nem de %0 ile 90 arasında olmalıdır. Sensöre yapışabilecek kir, yağ veya diğer kirleticilerin olduğu ortamlardan kaçınılmalıdır çünkü bu durum ölçüm performansına etki edebilir. Bu sensörler fabrika ortamında 7/24 yıllar boyunca güvenilir bir şekilde çalışabilmektedir.

Filtrelenmiş ve Filtrelenmemiş Veri... Gerçekten de fark nedir?

Filtrelenmiş veri, nokta bulutu oluşturulurken "filtrelenmiş" veya "işlenmiş" veridir. Bu genellikle sensör verisi yazılımda okunurken 3. şahıs yazılım paketleri tarafından yapılır. Ham sensör verilerinden ödün verilir, çünkü "alınırken" filtrelenir ve bu yüzden veri kalitesi bilinmeyen bir oluşumdur.

Filtrelenmemiş veri, ham sensör verisidir, buna sebebi ne olursa olsun tüm sapkın veriler de dahildir. Orijinal veriler bağımsız olarak değerlendirilebilir. Filtrelenmemiş veri kullanımı, gerçek verilerin nominal verilerle (baskı veya CAD) karşılaştırılması için sensörün gerçek doğru tarama becerisini sunar.

Ham, filtrelenmemiş veriyi 3. şahıs yazılımdan bağımsız olarak alma becerisi tercih edilir, çünkü bu veri setinize neyi dahil edip dahil etmeyeceğinize karar vermenizi sağlar. Sapkın veri genellikle kötü tarayıcı performansından kaynaklanır, bu yüzden tarayıcınızın gerçek yüzeyi yakalaması ve aydınlatma, renk ve yüzey yansıtıcılığı gibi harici faktörler tarafından "yanılmaması" önemlidir, böylece sonuçlara daha çok güvenebilirsiniz. Çoğu nokta bulut paketleri veya denetim paketlerinde kendi seçiminize göre sapkın veriyi kaldırmak veya yok saymak için araçlar bulunur.

Bir parçayı taradığımda, bitince bir CAD modelim olacak mıdır?

Bu belki de lazer taramanın en çok yanlış anlaşılan yönüdür. Kol ve tarayıcı, parçanın geometrisini 3B bulut formatında alır. Bu sadece noktaların birbiriyle bağlantılı bir dosyasıdır, CAD dosyası değildir. Bir CAD dosyası elde etmek için, önce nokta bulutlarından poligon tabanlı bir tür model oluşturmalısınız, sonra CAD modelinin yüzeylerini ve özelliklerini genellikle bir CAD sisteminde nitelendirmek için çalışma yapmalısınız. Bunlar tarama verisi alımı tamamlandıktan sonra gerçekleşen çevrimiçi işlemlerdir ve aslında 3B tarama verisiyle çalışmanın en çok zaman alan kısmıdır. Soldaki görüntü, çeşitli taranmış alanları farklı renkte yamalar halinde gösteren bir nokta bulutudur, sağdaki de aynı verinin poligon ağ modeline çevrilmiş halidir, bu CAD dönüşümünün ilk adımıdır.